Risse an einem Rohranschlußstutzen

Risse an einem Rohranschlußstutzen

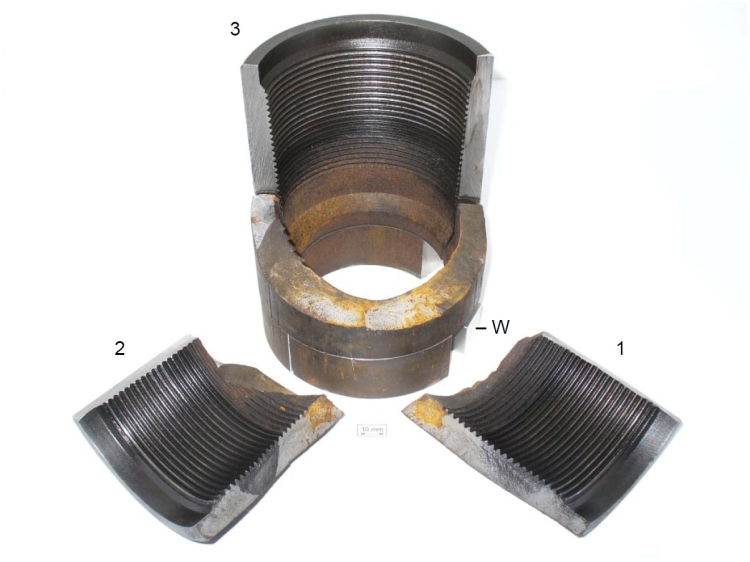

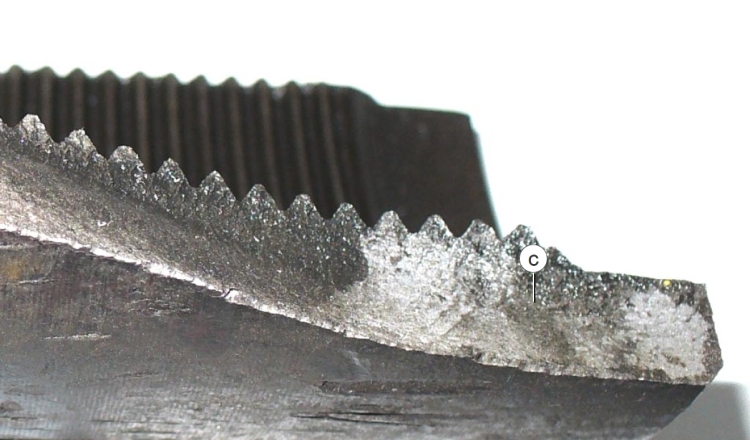

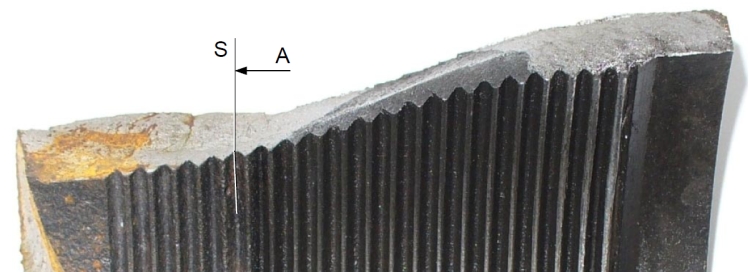

An einem Rohranschlußstutzen im Rohrleitungssystem einer verfahrenstechnischen Anlage haben sich nach einer Betriebszeit von etwa 10 Jahren bei Montagearbeiten die Bauteilwand durchdringende Risse gebildet.

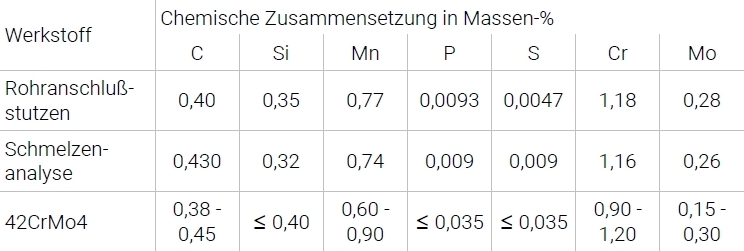

Werkstoff: 42CrMo4, vergütet

Während des Betriebs stand der Rohranschlußstutzen unter statischer Zugbelastung in einem gerinfügig korrosiven Medium.

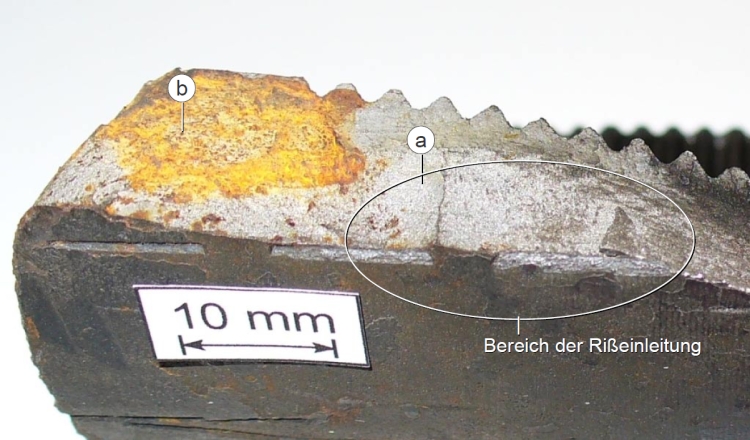

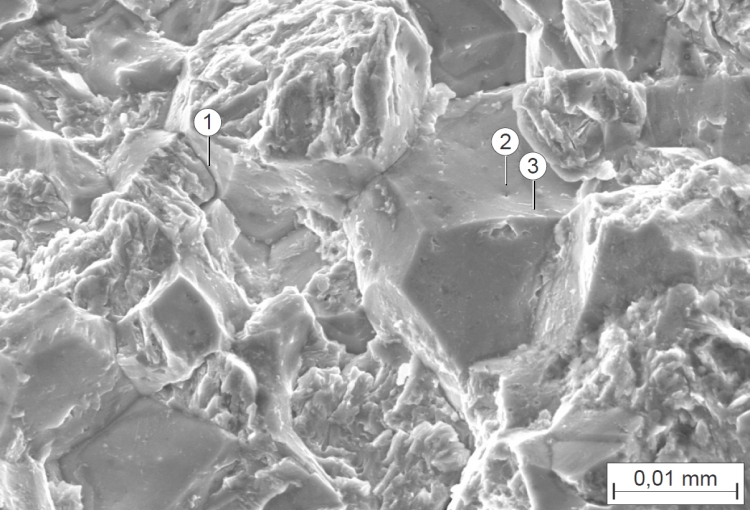

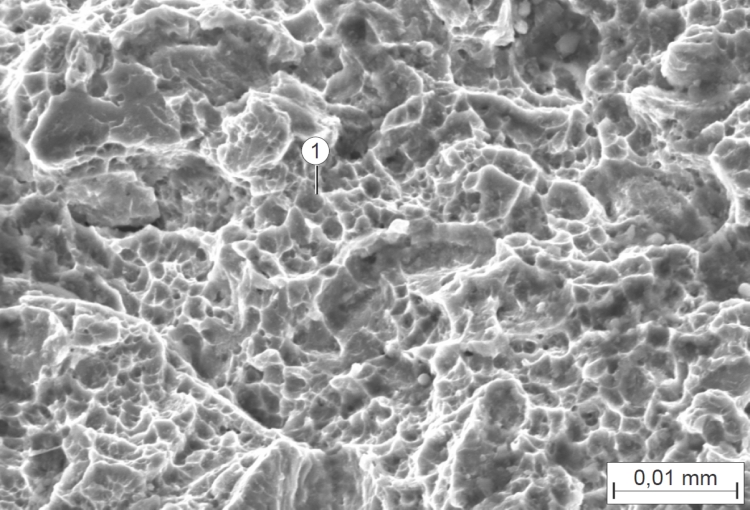

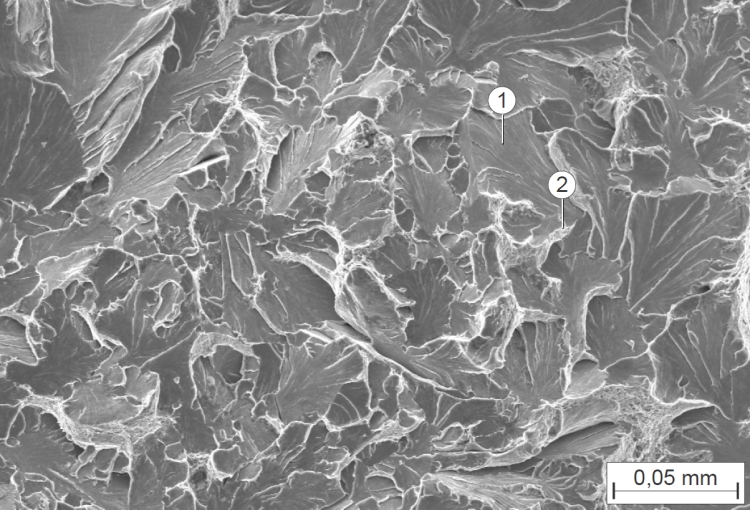

Wie die Ergebnisse aus den durchgeführten Untersuchungen zeigen, sind die Risse auf Wasserstoffversprödung während des vorausgegangenen Betriebs zurückzuführen.

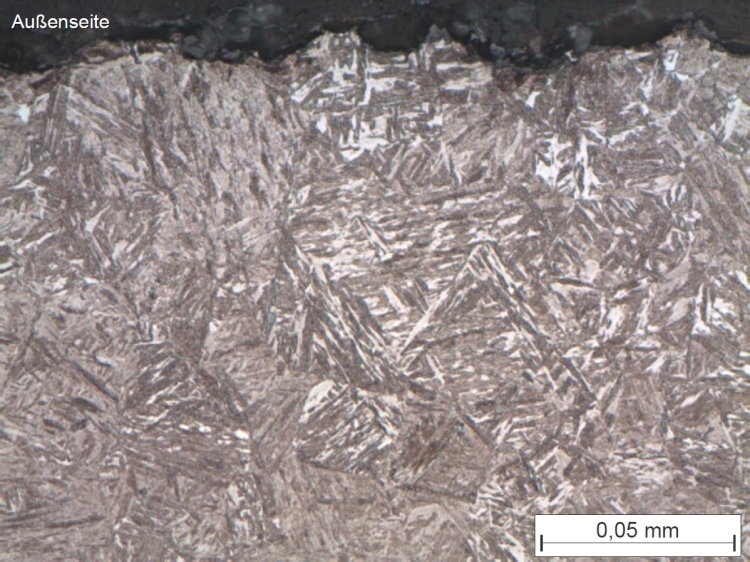

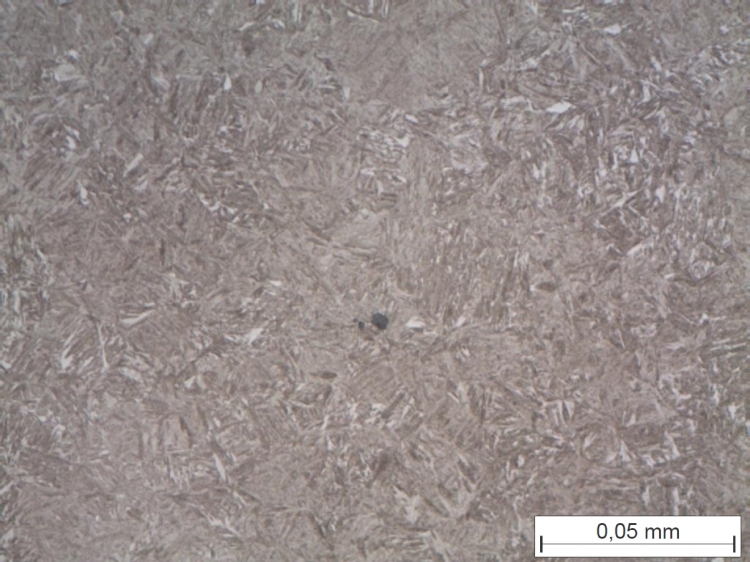

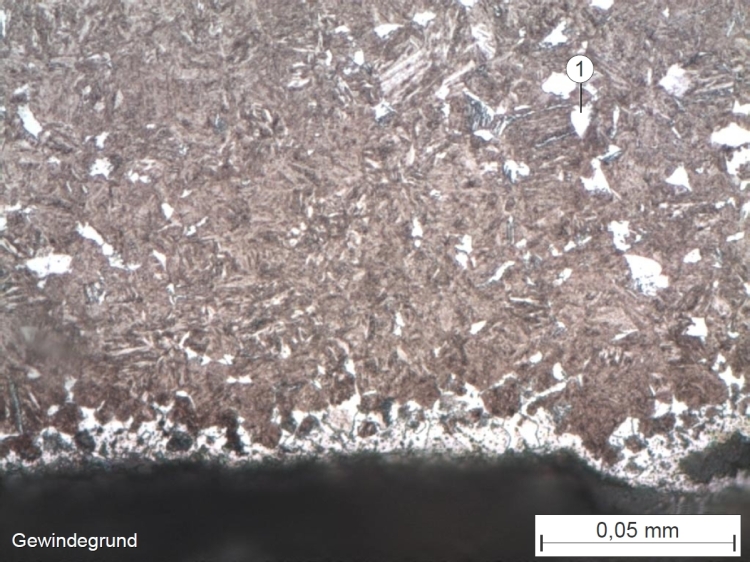

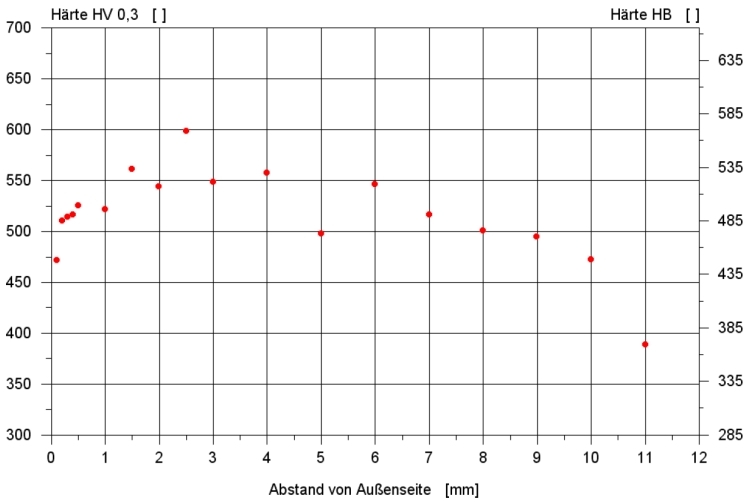

Voraussetzung für Wasserstoffversprödung ist ein dafür anfälliger Werkstoffzustand, der im vorliegenden Fall durch hohe Härtewerte und ein dem Erscheinungsbild nach kaum angelassenes martensitisches Werkstoffgefüge an der Außenseite des Rohranschlußstutzens gegeben war.

Schadensursache war eine ungeeignete oder fehlerhafte Wärmebehandlung des Rohranschlußstutzens bei der Herstellung.